Tecnologia Científica

Com o novo tratamento térmico, os metais impressos em 3D podem suportar condições extremas

Uma técnica que transforma a estrutura microscópica dos metais pode permitir a impressão 3D com eficiência energética de lâminas para turbinas a gás ou motores a jato.

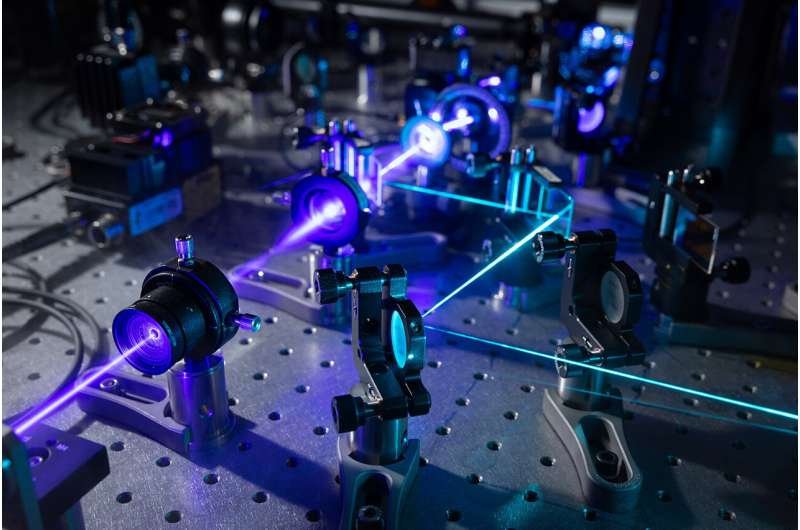

Uma fina haste de superliga impressa em 3D é retirada de um banho-maria, e por meio de uma bobina de indução, onde é aquecida a temperaturas que transformam sua microestrutura, tornando o material mais resistente. O novo tratamento térmico do MIT pode ser usado para reforçar as lâminas de turbinas a gás impressas em 3D. Crédito: Dominic David Peachey

Um novo tratamento térmico desenvolvido pelo MIT transforma a estrutura microscópica de metais impressos em 3D, tornando os materiais mais fortes e resistentes em ambientes térmicos extremos. A técnica poderia possibilitar a impressão 3D de lâminas e palhetas de alto desempenho para turbinas a gás geradoras de energia e motores a jato, o que permitiria novos projetos com maior consumo de combustível e eficiência energética.

As pás das turbinas a gás de hoje são fabricadas através de processos convencionais de fundição em que o metal fundido é derramado em moldes complexos e solidificado direcionalmente. Esses componentes são feitos de algumas das ligas metálicas mais resistentes ao calor da Terra, pois são projetados para girar em altas velocidades em gás extremamente quente, extraindo trabalho para gerar eletricidade em usinas de energia e impulso em motores a jato.

Há um interesse crescente na fabricação de pás de turbina por meio da impressão 3D, o que, além de seus benefícios ambientais e de custo, pode permitir que os fabricantes produzam rapidamente geometrias de pás mais complexas e com eficiência energética. Mas os esforços para imprimir lâminas de turbina em 3D ainda precisam superar um grande obstáculo: a fluência.

Na metalurgia, a fluência refere-se à tendência de um metal de se deformar permanentemente em face de estresse mecânico persistente e altas temperaturas. Enquanto os pesquisadores exploraram a impressão de lâminas de turbina, eles descobriram que o processo de impressão produz grãos finos na ordem de dezenas a centenas de mícrons de tamanho – uma microestrutura que é especialmente vulnerável à fluência.

“Na prática, isso significaria que uma turbina a gás teria uma vida útil mais curta ou menos eficiência de combustível”, diz Zachary Cordero, Professor de Desenvolvimento de Carreira da Boeing em Aeronáutica e Astronáutica no MIT. “Esses são resultados caros e indesejáveis.”

Cordero e seus colegas encontraram uma maneira de melhorar a estrutura das ligas impressas em 3D adicionando uma etapa adicional de tratamento térmico, que transforma os grãos finos do material impresso em grãos “colunares” muito maiores – uma microestrutura mais robusta que deve minimizar a resistência do material. potencial de fluência, uma vez que as “colunas” estão alinhadas com o eixo de maior tensão. Os pesquisadores dizem que o método, descrito hoje na Additive Manufacturing, abre caminho para a impressão 3D industrial de lâminas de turbinas a gás.

“Em um futuro próximo, prevemos que os fabricantes de turbinas a gás imprimirão suas pás e palhetas em fábricas de manufatura aditiva de grande escala e depois as processarão usando nosso tratamento térmico”, diz Cordero. “A impressão 3D permitirá novas arquiteturas de resfriamento que podem melhorar a eficiência térmica de uma turbina, para que ela produza a mesma quantidade de energia enquanto queima menos combustível e, por fim, emite menos dióxido de carbono”.

Os coautores de Cordero no estudo são Dominic Peachey, Christopher Carter e Andres Garcia-Jimenez no MIT, Anugrahaprada Mukundan e Marie-Agathe Charpagne da Universidade de Illinois em Urbana-Champaign e Donovan Leonard do Oak Ridge National Laboratory.

Acionando uma transformação

O novo método da equipe é uma forma de recristalização direcional - um tratamento térmico que passa um material através de uma zona quente a uma velocidade controlada com precisão para fundir os muitos grãos microscópicos de um material em cristais maiores, mais resistentes e mais uniformes.

A recristalização direcional foi inventada há mais de 80 anos e tem sido aplicada a materiais forjados. Em seu novo estudo, a equipe do MIT adaptou a recristalização direcional para superligas impressas em 3D.

A equipe testou o método em superligas à base de níquel impressas em 3D – metais que normalmente são fundidos e usados ??em turbinas a gás. Em uma série de experimentos, os pesquisadores colocaram amostras impressas em 3D de superligas em forma de bastão em um banho de água à temperatura ambiente colocado logo abaixo de uma bobina de indução. Eles puxaram lentamente cada haste para fora da água e através da bobina em várias velocidades, aquecendo dramaticamente as hastes a temperaturas variando entre 1.200 e 1.245 graus Celsius.

Eles descobriram que desenhar as hastes a uma velocidade específica (2,5 milímetros por hora) e através de uma temperatura específica (1.235 graus Celsius) criou um gradiente térmico acentuado que desencadeou uma transformação na microestrutura impressa e de granulação fina do material.

“O material começa como pequenos grãos com defeitos chamados deslocamentos, que são como um espaguete amassado”, explica Cordero. “Quando você aquece esse material, esses defeitos podem aniquilar e reconfigurar, e os grãos podem crescer. Estamos continuamente alongando os grãos consumindo o material defeituoso e grãos menores – um processo denominado recristalização.”

Afaste-se

Depois de resfriar as hastes tratadas termicamente, os pesquisadores examinaram sua microestrutura usando microscopia óptica e eletrônica e descobriram que os grãos microscópicos impressos do material foram substituídos por grãos “colunares”, ou longas regiões semelhantes a cristais que eram significativamente maiores que os grãos originais.

“Transformamos completamente a estrutura”, diz o autor principal Dominic Peachey. “Mostramos que podemos aumentar o tamanho do grão em ordens de magnitude, para grãos colunares maciços, o que teoricamente deve levar a melhorias dramáticas nas propriedades de fluência”.

A equipe também mostrou que poderia manipular a velocidade de extração e a temperatura das amostras da haste para adaptar os grãos em crescimento do material, criando regiões de tamanho e orientação específicos de grão. Esse nível de controle, diz Cordero, pode permitir que os fabricantes imprimam lâminas de turbina com microestruturas específicas do local que são resilientes a condições operacionais específicas.

Cordero planeja testar o tratamento térmico em geometrias impressas em 3D que se assemelham mais às lâminas de turbina. A equipe também está explorando maneiras de acelerar a taxa de extração, bem como testar a resistência à fluência de uma estrutura tratada termicamente. Então, eles vislumbram que o tratamento térmico poderia permitir a aplicação prática da impressão 3D para produzir pás de turbinas de nível industrial, com formas e padrões mais complexos.

“Novas geometrias de pás e palhetas permitirão turbinas a gás terrestres mais eficientes em termos de energia, bem como, eventualmente, aeromotores”, observa Cordero. “Isso poderia, de uma perspectiva de linha de base, levar a menores emissões de dióxido de carbono, apenas por meio da melhoria da eficiência desses dispositivos”.

Esta pesquisa foi apoiada, em parte, pelo Escritório de Pesquisa Naval dos EUA.

.jpg)