Tecnologia Científica

Startup viabiliza pontes centenárias com aço resistente à corrosão

A Allium Engineering, fundada por dois ex-alunos do MIT, desenvolveu um processo para melhorar vergalhões de aço para triplicar a vida útil de pontes e outras infraestruturas.

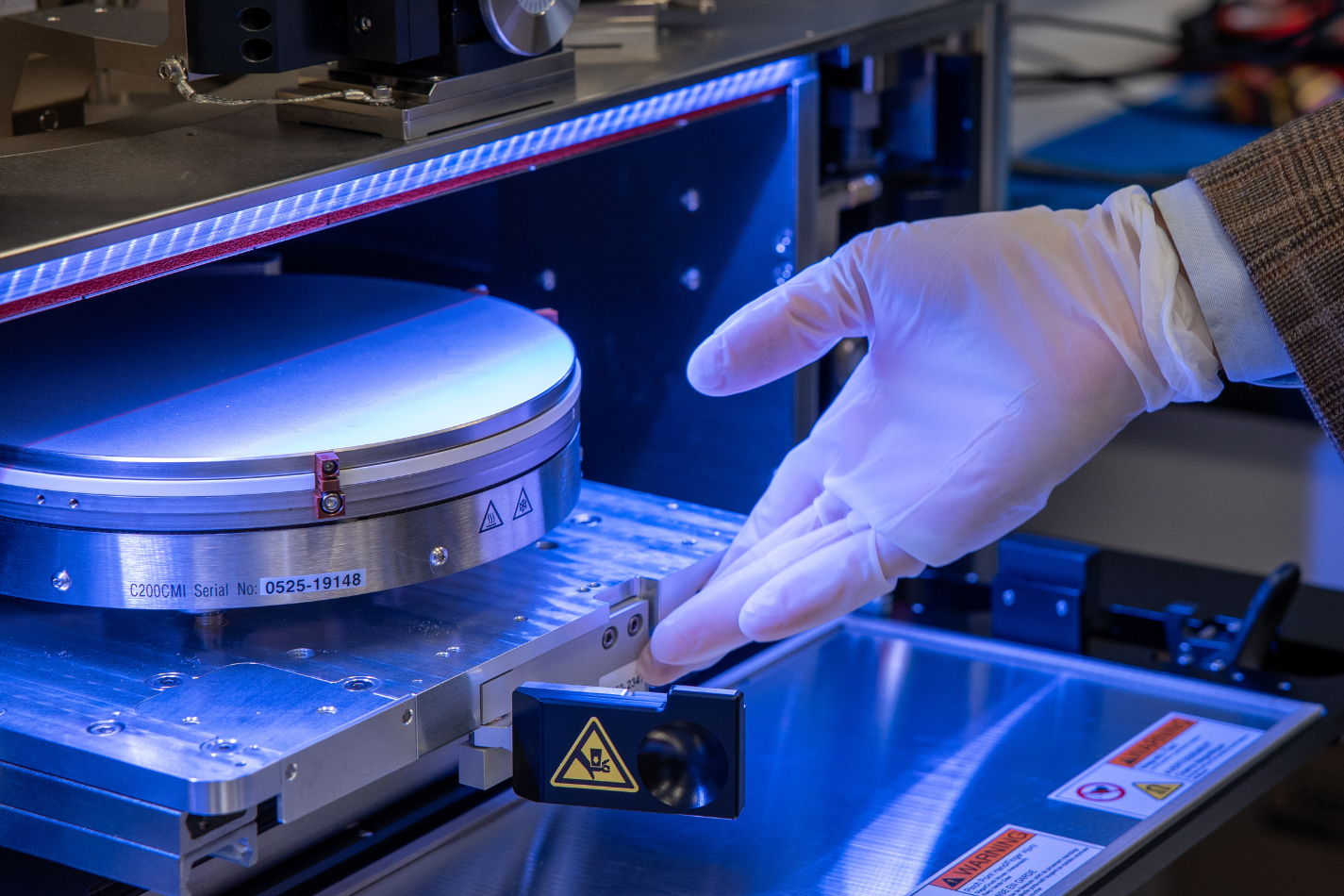

“Nos EUA, um tabuleiro de ponte típico dura em média 30 anos — estamos possibilitando vidas úteis de 100 anos”, afirma Steven Jepeal, PhD '21, cofundador e CEO da Allium Engineering. Créditos: Foto cortesia da Allium Engineering.

De acordo com a Associação Americana de Construtores de Estradas e Transportes, uma em cada três pontes precisa de reparo ou substituição, totalizando mais de 200.000 pontes em todo o país. Um dos principais culpados pelo envelhecimento da infraestrutura americana são as barras de aço que acumularam ferrugem, o que causa rachaduras no concreto ao redor, aumentando a probabilidade de as pontes ruírem.

Agora, a Allium Engineering, fundada por dois doutores do MIT, está triplicando a vida útil de pontes e outras estruturas com uma nova tecnologia que utiliza um revestimento de aço inoxidável para tornar as barras de aço resistentes à corrosão. Ao eliminar a corrosão, a infraestrutura dura muito mais, menos reparos são necessários e as emissões de carbono são reduzidas. A tecnologia da empresa é facilmente integrada aos processos de fabricação de aço existentes para tornar a infraestrutura dos Estados Unidos mais resiliente, acessível e sustentável ao longo do próximo século.

“Nos EUA, um tabuleiro de ponte típico dura em média 30 anos — estamos viabilizando uma vida útil de 100 anos”, afirma Steven Jepeal, cofundador e CEO da Allium, PhD '21. “Há um enorme acúmulo de infraestrutura que precisa ser substituída e, francamente, ela envelheceu mais rápido do que o esperado, em grande parte porque os materiais que usávamos na época não eram adequados para a tarefa. Estamos tentando aproveitar o momento de reconstrução da infraestrutura americana, mas reconstruí-la de uma forma que a faça durar.”

Para isso, a Allium adiciona uma fina camada protetora de aço inoxidável sobre as barras de aço tradicionais para torná-las mais resistentes à corrosão. Cerca de 45.000 kg de barras de aço inoxidável da Allium já foram utilizadas em projetos de construção nos EUA, e a empresa acredita que seu processo pode ser rapidamente expandido para as siderúrgicas.

“Integramos nosso sistema às fábricas para que elas não precisem fazer nada diferente”, diz Jepeal, cofundador da Allium com Sam McAlpine, PhD '22. “Adicionamos tudo o que precisamos para transformar um produto comum em um produto revestido de aço inoxidável, para que qualquer fábrica possa fabricar um material que não corroa. É isso que precisa acontecer para que toda a infraestrutura do mundo seja mais duradoura.”

Em direção a pontes melhores

Jepeal concluiu seu doutorado no Departamento de Ciência e Engenharia Nuclear (NSE) do MIT, sob a orientação do professor Zach Hartwig. Durante esse período, ele viu Hartwig e outros pesquisadores do NSE criarem a Commonwealth Fusion Systems para os primeiros reatores de fusão comerciais, o que, segundo ele, despertou seu interesse por startups.

"Isso definitivamente me ajudou a pegar o bichinho das startups", diz Jepeal. "O MIT também foi onde adquiri meus conhecimentos em ciência dos materiais."

McAlpine concluiu seu doutorado sob a orientação do Professor Associado Michael Short. Em 2019, McAlpine e Short estavam trabalhando em um projeto financiado pela ARPA-E, no qual combinariam metais para melhorar a resistência à corrosão em ambientes extremos.

Jepeal e McAlpine decidiram fundar uma empresa aplicando uma abordagem semelhante para melhorar a resiliência dos metais em ambientes cotidianos, trabalhando com o Serviço de Mentoria de Riscos do MIT e conversando com a Tata Steel, uma das maiores siderúrgicas do mundo que já trabalhou com o Programa de Ligação Industrial (ILP) do MIT. Membros da Tata disseram aos fundadores que um de seus maiores problemas era a corrosão do aço.

Um dos principais problemas iniciais que os fundadores se propuseram a resolver foi a deposição de material resistente à corrosão sem adicionar custos significativos ou interromper os processos existentes. A siderurgia tradicionalmente começa com a passagem de enormes peças de aço precursor por máquinas chamadas rolos a temperaturas extremamente altas para esticar o material. Jepeal compara o processo à produção de macarrão em escala industrial.

Os fundadores decidiram adicionar o revestimento antes do processo de laminação. Embora o sistema da Allium seja personalizado, hoje a empresa utiliza equipamentos existentes em outras aplicações de processamento de metais, como soldagem, para adicionar o revestimento.

“Entramos nas usinas e pegamos grandes pedaços de aço que estão passando pelo processo de fabricação do aço, mas não são o produto final, e depositamos aço inoxidável na parte externa do aço carbono barato, que normalmente é apenas sucata reciclada de produtos como carros e geladeiras”, diz Jepeal. “O aço tratado então passa pelo processo típico da usina para a fabricação de produtos finais, como vergalhões.”

Cada pedaço de aço precursor de 12 metros de espessura se transforma em cerca de 1,6 km de vergalhão após o processo de laminação. O vergalhão tratado com Allium ainda é composto por mais de 95% de vergalhão comum e não necessita de nenhum pós-processamento ou manuseio especial.

"O que sai da serraria parece vergalhão comum", diz Jepeal. "É igualmente resistente e pode ser dobrado, cortado e instalado das mesmas maneiras. Mas, em vez de ser colocado em uma ponte e durar em média 30 anos, durará 100 anos ou mais."

Infraestrutura para durar

No ano passado, a fábrica da Allium em Billerica, Massachusetts, começou a produzir seu primeiro material de revestimento comercial, ajudando a fabricar cerca de 100 toneladas de vergalhões revestidos de aço inoxidável da empresa em colaboração com uma siderúrgica parceira. Desde então, esses vergalhões foram utilizados em projetos de construção na Califórnia e na Flórida.

A primeira instalação da Allium tem capacidade para produzir cerca de 1.000 toneladas de vergalhões de longa duração por ano, mas a empresa espera construir mais instalações mais perto das siderúrgicas com as quais tem parceria, eventualmente integrando-as às operações da usina.

“Nossa missão de reduzir emissões e aprimorar essa infraestrutura é o que nos impulsiona a crescer tão rapidamente para atender às necessidades do setor”, afirma Jepeal. “Todos com quem conversamos querem que isso seja maior do que é hoje.”

A Allium também está experimentando outros materiais de revestimento e compósitos. No futuro, Jepeal prevê que a tecnologia da Allium seja usada para outras finalidades além da armadura, como trilhos de trem, vigas de aço e tubos. Mas ele ressalta que o foco da empresa em armaduras a manterá ocupada no futuro próximo.

“Quase toda a nossa infraestrutura tem esse problema de corrosão, então é o maior problema que poderíamos imaginar resolver com nosso conjunto de habilidades”, diz Jepeal. “Túneis, pontes, estradas, prédios industriais, usinas de energia, fábricas de produtos químicos — todos eles têm esse problema.”