Tecnologia Científica

Novo método de impressão 3D permite projetos complexos e gera menos desperdício

Engenheiros do MIT desenvolveram uma técnica para criar estruturas complexas com suportes que podem ser dissolvidos e reutilizados em vez de descartados.

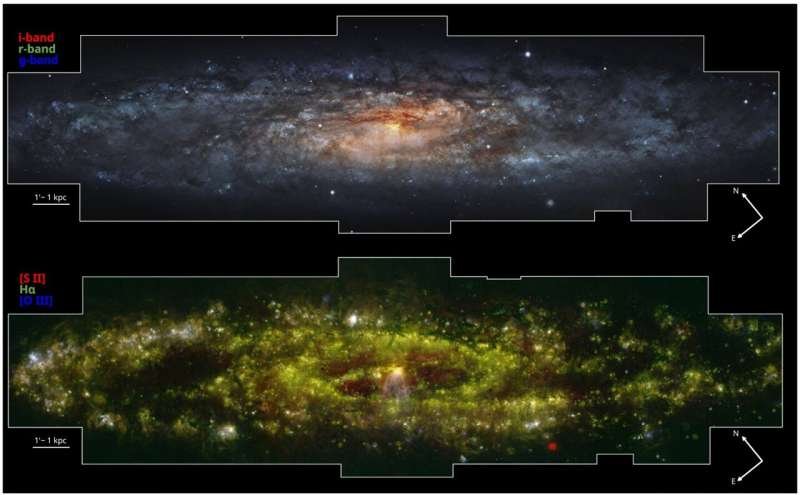

Pesquisadores desenvolveram uma resina que se transforma em dois tipos diferentes de sólidos, dependendo do tipo de luz que incide sobre ela: a luz ultravioleta cura a resina em um sólido altamente resiliente, enquanto a luz visível transforma a mesma resina em um sólido que é facilmente solúvel em certos solventes. Crédito: Cortesia dos pesquisadores; MIT News

Aparelhos auditivos, protetores bucais, implantes dentários e outras estruturas altamente personalizadas são frequentemente produtos de impressão 3D. Essas estruturas são normalmente produzidas por fotopolimerização em cuba — uma forma de impressão 3D que utiliza padrões de luz para moldar e solidificar uma resina, uma camada de cada vez.

O processo também envolve a impressão de suportes estruturais do mesmo material para manter o produto no lugar enquanto é impresso. Uma vez que o produto esteja totalmente moldado, os suportes são removidos manualmente e normalmente descartados como resíduos inutilizáveis.

Engenheiros do MIT encontraram uma maneira de contornar essa última etapa de acabamento, o que pode acelerar significativamente o processo de impressão 3D. Eles desenvolveram uma resina que se transforma em dois tipos diferentes de sólidos, dependendo do tipo de luz que incide sobre ela: a luz ultravioleta cura a resina, transformando-a em um sólido altamente resiliente, enquanto a luz visível transforma a mesma resina em um sólido facilmente solúvel em certos solventes.

A equipe expôs a nova resina simultaneamente a padrões de luz UV para formar uma estrutura resistente, bem como a padrões de luz visível para formar os suportes da estrutura. Em vez de precisar remover cuidadosamente os suportes, eles simplesmente mergulharam o material impresso em uma solução que os dissolveu, revelando a parte resistente impressa em UV.

Os suportes podem ser dissolvidos em uma variedade de soluções seguras para alimentos, incluindo óleo de bebê. Curiosamente, os suportes podem até mesmo se dissolver no ingrediente líquido principal da resina original, como um cubo de gelo em água. Isso significa que o material usado para imprimir suportes estruturais pode ser reciclado continuamente: assim que o material de suporte de uma estrutura impressa se dissolve, essa mistura pode ser misturada diretamente de volta à resina fresca e usada para imprimir o próximo conjunto de peças — juntamente com seus suportes dissolvíveis.

Os pesquisadores aplicaram o novo método para imprimir estruturas complexas, incluindo trens de engrenagens funcionais e redes intrincadas.

“Agora é possível imprimir — em uma única impressão — conjuntos funcionais e multipartes com peças móveis ou interconectadas, e você pode basicamente lavar os suportes”, diz o aluno de pós-graduação Nicholas Diaco. “Em vez de jogar esse material fora, você pode reciclá-lo no local e gerar muito menos resíduos. Essa é a maior esperança.”

Ele e seus colegas relatam os detalhes do novo método em um artigo publicado hoje na Advanced Materials Technologies . Os coautores do estudo do MIT incluem Carl Thrasher, Max Hughes, Kevin Zhou, Michael Durso, Saechow Yap, o professor Robert Macfarlane e o professor A. John Hart, chefe do Departamento de Engenharia Mecânica do MIT.

Remoção de resíduos

A fotopolimerização em cuba (VP) convencional começa com um modelo 3D computacional de uma estrutura a ser impressa — por exemplo, duas engrenagens interligadas. Além das engrenagens em si, o modelo inclui pequenas estruturas de suporte ao redor, abaixo e entre as engrenagens para manter cada elemento no lugar enquanto a peça é impressa. Esse modelo computacional é então fatiado em várias camadas digitais que são enviadas para uma impressora VP para impressão.

Uma impressora VP padrão inclui um pequeno tanque de resina líquida sobre uma fonte de luz. Cada fatia do modelo é convertida em um padrão de luz correspondente, projetado na resina líquida, que se solidifica no mesmo padrão. Camada por camada, uma versão sólida e leve das engrenagens e suportes do modelo é formada na plataforma de construção. Quando a impressão é concluída, a plataforma eleva a peça concluída acima do banho de resina. Após a lavagem do excesso de resina, uma pessoa pode remover manualmente os suportes intermediários, geralmente por meio de recorte e lixamento, e o material de suporte é descartado.

“Na maioria das vezes, esses apoios acabam gerando muito desperdício”, diz Diaco.

Imprimir e mergulhar

Diaco e a equipe buscaram uma maneira de simplificar e acelerar a remoção de suportes impressos e, idealmente, reciclá-los no processo. Eles criaram um conceito geral para uma resina que, dependendo do tipo de luz a que é exposta, pode assumir uma de duas fases: uma fase resiliente, que formaria a estrutura tridimensional desejada, e uma fase secundária, que funcionaria como material de suporte, mas também seria facilmente dissolvida.

Após desenvolver alguns estudos químicos, a equipe descobriu que era possível produzir essa resina bifásica misturando dois monômeros disponíveis comercialmente, os blocos de construção químicos encontrados em muitos tipos de plástico. Quando a luz ultravioleta incide sobre a mistura, os monômeros se unem em uma rede fortemente interconectada, formando um sólido resistente à dissolução. Quando a mesma mistura é exposta à luz visível, os mesmos monômeros ainda curam, mas, em escala molecular, as cadeias monoméricas resultantes permanecem separadas umas das outras. Esse sólido pode se dissolver rapidamente quando colocado em certas soluções.

Em testes de bancada com pequenos frascos da nova resina, os pesquisadores descobriram que o material se transformou nas formas insolúvel e solúvel em resposta à luz ultravioleta e visível, respectivamente. Mas quando passaram para uma impressora 3D com LEDs mais fracos do que a configuração de bancada, o material curado por UV se desfez em solução. A luz mais fraca uniu apenas parcialmente os filamentos de monômero, deixando-os emaranhados de forma muito frouxa para manter a estrutura unida.

Diaco e seus colegas descobriram que a adição de uma pequena quantidade de um terceiro monômero "de ponte" poderia unir os dois monômeros originais sob luz UV, unindo-os em uma estrutura muito mais resistente. Essa correção permitiu aos pesquisadores imprimir simultaneamente estruturas 3D resilientes e suportes dissolvíveis usando pulsos temporizados de luz UV e visível em uma única execução.

A equipe aplicou o novo método para imprimir uma variedade de estruturas complexas, incluindo engrenagens interligadas, treliças complexas, uma bola dentro de uma moldura quadrada e, por diversão, um pequeno dinossauro envolto em um suporte em forma de ovo que se dissolvia quando mergulhado em solução.

“Com todas essas estruturas, é necessária uma estrutura de suportes interna e externa durante a impressão”, diz Diaco. “A remoção desses suportes normalmente exige uma remoção manual cuidadosa. Isso mostra que podemos imprimir conjuntos multipartes com muitas peças móveis e produtos detalhados e personalizados, como aparelhos auditivos e implantes dentários, de forma rápida e sustentável.”

“Continuaremos estudando os limites desse processo e queremos desenvolver resinas adicionais com esse comportamento seletivo de comprimento de onda e propriedades mecânicas necessárias para produtos duráveis”, afirma o professor de engenharia mecânica John Hart. “Juntamente com o manuseio automatizado de peças e a reutilização em circuito fechado da resina dissolvida, este é um caminho promissor para a impressão 3D de polímeros em escala, com baixo custo e eficiência de recursos.”

Esta pesquisa foi apoiada, em parte, pelo Centro de Inteligência Perceptual e Interativa (InnoHK) em Hong Kong, pela Fundação Nacional de Ciências dos EUA, pelo Escritório de Pesquisa Naval dos EUA e pelo Escritório de Pesquisa do Exército dos EUA.