Tecnologia Científica

Novo método pode monitorar corrosão e rachaduras em um reator nuclear

Ao gerar imagens diretas de falhas de materiais em 3D, essa técnica em tempo real pode ajudar os cientistas a melhorar a segurança e a longevidade dos reatores.

“Se pudermos melhorar os materiais para um reator nuclear, isso significa que podemos estender a vida útil desse reator”, diz Ericmoore Jossou. Créditos: Imagem: iStock

Pesquisadores do MIT desenvolveram uma técnica que permite o monitoramento 3D em tempo real de corrosão, rachaduras e outros processos de falha de materiais dentro de um ambiente de reator nuclear.

Isso poderia permitir que engenheiros e cientistas projetassem reatores nucleares mais seguros que também oferecessem maior desempenho para aplicações como geração de eletricidade e propulsão de embarcações navais.

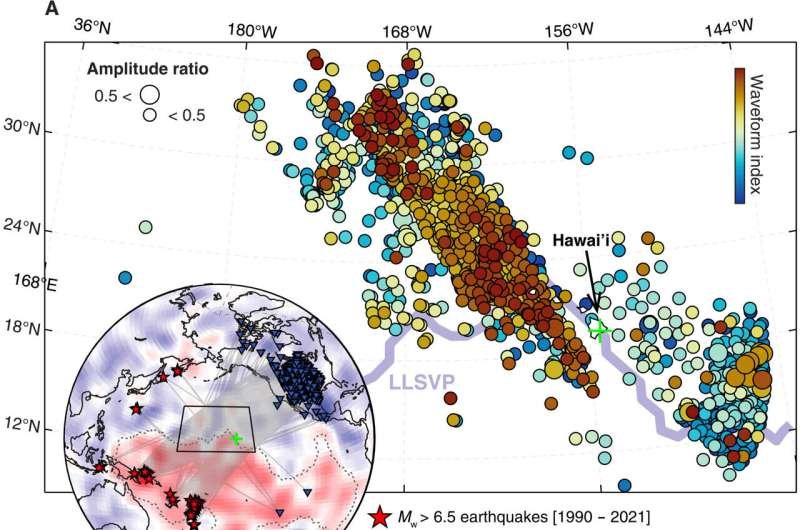

Durante seus experimentos, os pesquisadores utilizaram raios X extremamente poderosos para imitar o comportamento dos nêutrons interagindo com um material dentro de um reator nuclear.

Eles descobriram que adicionar uma camada tampão de dióxido de silício entre o material e seu substrato e manter o material sob o feixe de raios X por um período mais longo melhora a estabilidade da amostra. Isso permite o monitoramento em tempo real dos processos de falha do material.

Ao reconstruir dados de imagens 3D sobre a estrutura de um material à medida que ele falha, os pesquisadores podem projetar materiais mais resilientes que podem suportar melhor o estresse causado pela irradiação dentro de um reator nuclear.

“Se pudermos aprimorar os materiais para um reator nuclear, isso significa que podemos estender sua vida útil. Isso também significa que os materiais levarão mais tempo para falhar, permitindo que possamos obter mais uso de um reator nuclear do que atualmente. A técnica que demonstramos aqui permite expandir os limites da compreensão de como os materiais falham em tempo real”, afirma Ericmoore Jossou, que dividiu cargos no Departamento de Ciência e Engenharia Nuclear (NSE), onde é Professor John Clark Hardwick, e no Departamento de Engenharia Elétrica e Ciência da Computação (EECS), e na Faculdade de Computação Schwarzman do MIT.

Jossou, autor sênior de um estudo sobre essa técnica, é acompanhado no artigo pelo autor principal, David Simonne, pós-doutorando em NSE; Riley Hultquist, estudante de pós-graduação em NSE; Jiangtao Zhao, do Síncrotron Europeu; e Andrea Resta, do Síncrotron SOLEIL. A pesquisa foi publicada na terça-feira pelo periódico Scripta Materiala .

"Somente com essa técnica podemos medir a deformação com resolução nanométrica durante processos de corrosão. Nosso objetivo é levar essas novas ideias à comunidade da ciência nuclear, utilizando síncrotrons tanto como sonda de raios X quanto como fonte de radiação", acrescenta Simonne.

Imagens em tempo real

Estudar falhas em tempo real de materiais usados em reatores nucleares avançados tem sido um objetivo do grupo de pesquisa de Jossou há muito tempo.

Normalmente, os pesquisadores só conseguem saber sobre essas falhas materiais após o fato, removendo o material do seu ambiente e obtendo imagens dele com um instrumento de alta resolução.

“Estamos interessados em observar o processo enquanto ele acontece. Se conseguirmos fazer isso, poderemos acompanhar o material do início ao fim e ver quando e como ele falha. Isso nos ajuda a entender o material muito melhor”, diz ele.

Eles simulam o processo disparando um feixe de raios X extremamente focado em uma amostra para imitar o ambiente dentro de um reator nuclear. Os pesquisadores precisam usar um tipo especial de raio X de alta intensidade, encontrado apenas em algumas instalações experimentais no mundo todo.

Para esses experimentos, eles estudaram o níquel, um material incorporado em ligas comumente usadas em reatores nucleares avançados. Mas, antes de ligar o equipamento de raios X, eles tiveram que preparar uma amostra.

Para fazer isso, os pesquisadores usaram um processo chamado desumidificação em estado sólido, que envolve colocar uma fina película do material sobre um substrato e aquecê-lo a uma temperatura extremamente alta em um forno até que ele se transforme em cristais únicos.

“Achávamos que fazer as amostras seria moleza, mas não foi”, diz Jossou.

À medida que o níquel aquecia, ele interagia com o substrato de silício e formava um novo composto químico, essencialmente descarrilando todo o experimento. Após muitas tentativas e erros, os pesquisadores descobriram que adicionar uma fina camada de dióxido de silício entre o níquel e o substrato impedia essa reação.

Mas quando os cristais se formaram sobre a camada tampão, eles foram altamente tensionados. Isso significa que os átomos individuais se moveram ligeiramente para novas posições, causando distorções na estrutura cristalina.

Algoritmos de recuperação de fase normalmente conseguem recuperar o tamanho e a forma 3D de um cristal em tempo real, mas se houver muita tensão no material, os algoritmos falharão.

No entanto, a equipe ficou surpresa ao descobrir que manter o feixe de raios X direcionado à amostra por um período mais longo fez com que a tensão relaxasse lentamente, devido à camada tampão de silício. Após alguns minutos extras de raios X, a amostra estava estável o suficiente para que pudessem utilizar algoritmos de recuperação de fase para recuperar com precisão a forma e o tamanho 3D do cristal.

“Ninguém tinha conseguido fazer isso antes. Agora que conseguimos fabricar este cristal, podemos visualizar processos eletroquímicos como a corrosão em tempo real, observando a falha do cristal em 3D, sob condições muito semelhantes às do interior de um reator nuclear. Isso tem impactos de longo alcance”, afirma.

Eles fizeram experiências com um substrato diferente, como titanato de estrôncio dopado com nióbio, e descobriram que apenas uma pastilha de silício tamponada com dióxido de silício criava esse efeito único.

Um resultado inesperado

À medida que aperfeiçoavam o experimento, os pesquisadores descobriram outra coisa.

Eles também poderiam usar o feixe de raios X para controlar com precisão a quantidade de tensão no material, o que poderia ter implicações para o desenvolvimento da microeletrônica.

Na comunidade de microeletrônica, os engenheiros frequentemente introduzem tensão para deformar a estrutura cristalina de um material de uma forma que aumenta suas propriedades elétricas ou ópticas.

"Com a nossa técnica, os engenheiros podem usar raios X para ajustar a deformação em microeletrônicos enquanto os fabricam. Embora esse não fosse o nosso objetivo com esses experimentos, é como obter dois resultados pelo preço de um", acrescenta.

No futuro, os pesquisadores pretendem aplicar essa técnica a materiais mais complexos, como aço e outras ligas metálicas usadas em reatores nucleares e aplicações aeroespaciais. Eles também querem observar como a alteração da espessura da camada tampão de dióxido de silício afeta sua capacidade de controlar a deformação em uma amostra de cristal.

“Esta descoberta é significativa por dois motivos. Primeiro, ela fornece insights fundamentais sobre como os materiais em nanoescala respondem à radiação — uma questão de crescente importância para tecnologias de energia, microeletrônica e materiais quânticos. Segundo, ela destaca o papel crítico do substrato no relaxamento da deformação, mostrando que a superfície de suporte pode determinar se as partículas retêm ou liberam deformação quando expostas a feixes de raios X focalizados”, afirma Edwin Fohtung, professor associado do Instituto Politécnico Rensselaer, que não participou deste trabalho.

Este trabalho foi financiado, em parte, pelo Fundo de Startups da Faculdade do MIT e pelo Departamento de Energia dos EUA. A preparação da amostra foi realizada, em parte, nas instalações do MIT.nano.