Tecnologia Científica

Novo compa³sito derivado de plantas éresistente como osso e duro como alumanio

O material pode abrir caminho para pla¡sticos sustenta¡veis.

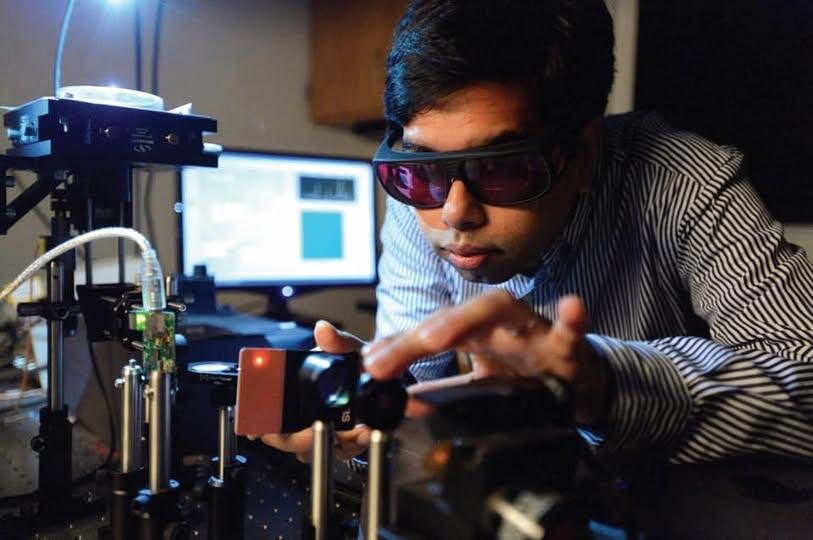

Um novo compa³sito lenhoso, projetado por uma equipe do MIT, éresistente como osso e duro como alumanio, e pode abrir caminho para pla¡sticos de origem natural. Esta imagem mostra um dente impresso pela equipe sobre um fundo de células de madeira. Imagem: Figura cortesia dos pesquisadores, editada pelo MIT News.

A parte mais forte de uma a¡rvore não estãoem seu tronco ou em suas raazes, mas nas paredes de suas células microsca³picas.

Uma única parede celular de madeira éconstruada a partir de fibras de celulose oso polamero mais abundante da natureza e o principal componente estrutural de todas as plantas e algas. Dentro de cada fibra estãonanocristais de celulose de reforço, ou CNCs, que são cadeias de polímeros orga¢nicos dispostos em padraµes de cristal quase perfeitos. Em nanoescala, os CNCs são mais fortes e ragidos que o Kevlar. Se os cristais pudessem ser transformados em materiais em frações significativas, os CNCs poderiam ser um caminho para pla¡sticos mais fortes, mais sustenta¡veis ​​e de origem natural.

Agora, uma equipe do MIT projetou um composto feito principalmente de nanocristais de celulose misturados com um pouco de polamero sintanãtico. Os cristais orga¢nicos ocupam cerca de 60 a 90 por cento do material osa maior fração de CNCs alcana§ada em um compa³sito atéhoje.

Os pesquisadores descobriram que o compa³sito a base de celulose émais forte e mais resistente do que alguns tipos de osso e mais duro do que as ligas de alumanio tapicas. O material tem uma microestrutura de tijolo e argamassa que lembra o na¡car, o revestimento interno da casca dura de alguns moluscos.

A equipe encontrou uma receita para o composto baseado em CNC que eles poderiam fabricar usando impressão 3D e fundição convencional. Eles imprimiram e moldaram o composto em pedaço s de filme do tamanho de um centavo que usaram para testar a resistência e a dureza do material. Eles também usinaram o compa³sito na forma de um dente para mostrar que o material pode um dia ser usado para fazer implantes denta¡rios a base de celulose ose, nesse caso, qualquer produto pla¡stico osque são mais fortes, mais resistentes e mais sustenta¡veis.

“Ao criar compósitos com CNCs de alta carga, podemos dar aos materiais a base de polímeros propriedades meca¢nicas que nunca tiveram antesâ€, diz A. John Hart, professor de engenharia meca¢nica. “Se pudermos substituir algum pla¡stico a base de petra³leo por celulose derivada naturalmente, isso também émelhor para o planeta.â€

Hart e sua equipe, incluindo Abhinav Rao PhD '18, Thibaut Divoux e Crystal Owens SM '17, publicaram seus resultados hoje na revista Cellulose.

Ligações de gel

A cada ano, mais de 10 bilhaµes de toneladas de celulose são sintetizadas a partir da casca, madeira ou folhas de plantas. A maior parte dessa celulose éusada na fabricação de papel e taªxteis, enquanto uma parte dela étransformada em pa³ para uso em espessantes de alimentos e cosmanãticos.

Nos últimos anos, os cientistas exploraram os usos dos nanocristais de celulose, que podem ser extraados das fibras de celulose por meio de hidra³lise a¡cida. Os cristais excepcionalmente fortes podem ser usados ​​como reforços naturais em materiais a base de polímeros. Mas os pesquisadores são conseguiram incorporar frações baixas de CNCs, já que os cristais tendem a se aglomerar e se ligar apenas fracamente a s moléculas do polamero.

Hart e seus colegas procuraram desenvolver um composto com uma alta fração de CNCs, que pudessem moldar em formas fortes e dura¡veis. Eles começam misturando uma solução de polamero sintanãtico com pa³ CNC comercialmente disponavel. A equipe determinou a proporção de CNC e polamero que transformaria a solução em um gel, com uma consistaªncia que poderia ser alimentada pelo bico de uma impressora 3D ou despejada em um molde para ser moldado. Eles usaram uma sonda ultrassa´nica para quebrar quaisquer aglomerados de celulose no gel, tornando mais prova¡vel que a celulose dispersa formasse fortes ligações com moléculas de polamero.

Eles alimentaram um pouco do gel atravanãs de uma impressora 3-D e despejaram o resto em um molde para ser moldado. Eles então deixam as amostras impressas secarem. No processo, o material encolheu, deixando para trás um compa³sito sãolido composto principalmente de nanocristais de celulose.

“Basicamente desconstruamos a madeira e a reconstruamosâ€, diz Rao. “Pegamos os melhores componentes da madeira, que são os nanocristais de celulose, e os reconstruamos para obter um novo material compa³sito.â€

Rachaduras difaceis

Curiosamente, quando a equipe examinou a estrutura do compa³sito ao microsca³pio, eles observaram que os gra£os de celulose se estabeleceram em um padrãode tijolo e argamassa, semelhante a arquitetura do na¡car. No na¡car, essa microestrutura em ziguezague impede que uma rachadura percorra diretamente o material. Os pesquisadores descobriram que isso também acontece com seu novo composto de celulose.

Eles testaram a resistência do material a rachaduras, usando ferramentas para iniciar primeiro rachaduras em nanoescala e depois em microescala. Eles descobriram que, em várias escalas, o arranjo de gra£os de celulose do compa³sito impedia que as rachaduras dividissem o material. Esta resistência a deformação pla¡stica confere ao compa³sito uma dureza e rigidez na fronteira entre os pla¡sticos convencionais e os metais.

No futuro, a equipe estãoprocurando maneiras de minimizar o encolhimento dos ganãis a medida que secam. Embora o encolhimento não seja um grande problema ao imprimir objetos pequenos, qualquer coisa maior pode empenar ou rachar a medida que o composto seca.

“Se vocêpudesse evitar o encolhimento, poderia continuar aumentando, talvez atéa escala do metroâ€, diz Rao. “Então, se sonha¡ssemos grande, poderaamos substituir uma fração significativa dos pla¡sticos por compósitos de celulose.â€

Esta pesquisa foi apoiada, em parte, pela Proctor and Gamble Corporation e pela National Defense Science and Engineering Graduate Fellowship.